Acciaieria in Alfa Acciai

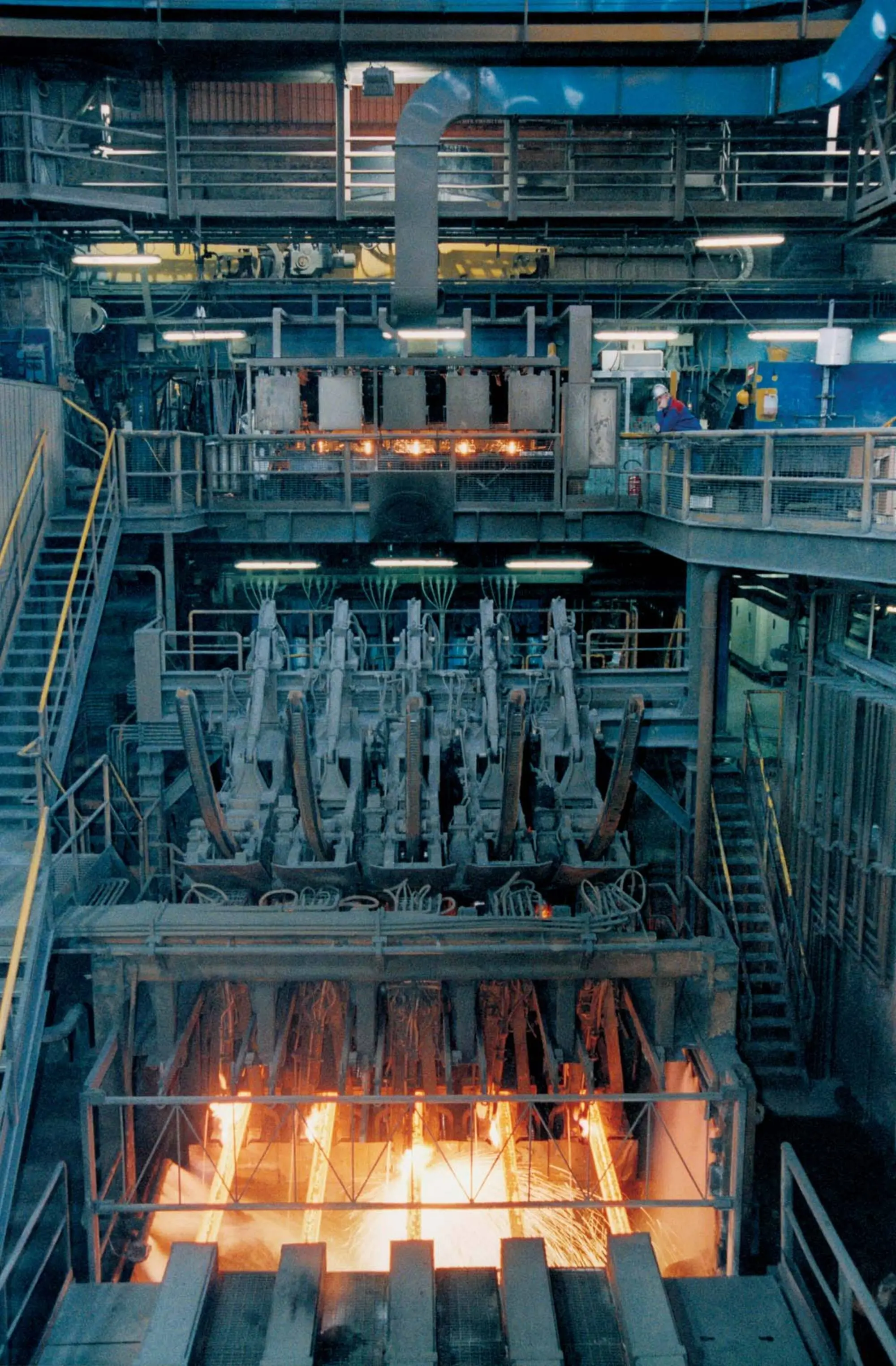

La produzione dell’acciaio in Alfa Acciai inizia dall’area del deposito rottame, dove una parte dello stesso può essere immessa nel frantumatore e si estende per l’intero reparto di produzione, fino alla piattaforma di evacuazione delle billette destinate alla laminazione.

L'impianto si articola su due forni fusori EAF dai quali dipartono due linee produttive. La lavorazione dell'acciaio avviene mediante l'affinazione del bagno e la messa a punto dei parametri metallurgici nei rispettivi forni siviera.

Il processo di colaggio per la produzione delle billette è affidato a due macchine da colata continua, ciascuna a cinque vie. I parametri operativi di colaggio sono totalmente automatizzati e si ottimizzano in tempo reale, permettendone la modifica ogni qual volta si renda necessario.

I prodotti dell'acciaieria si articolano in una gamma di billette a sezione quadra con lato da 130 mm a 160 mm e lunghezza da 6 a 12 mt.

Le particolarità impiantistiche fanno sì che il processo produttivo di fusione sia strettamente interconnesso con una serie di servizi satellite, che sono importanti per il monitoraggio degli impatti ambientali, quali gli impianti di abbattimento delle emissioni e della gestione delle acque.

All'interno di questa unità produttiva troviamo il trattamento delle scorie per l'ottenimento del granulato Alfa Sinstone® che è stato recentemente integrato dall'impianto di produzione di Gripstone®.

Laminazione a caldo in Alfa Acciai

La Laminazione a Caldo dispone di 3 impianti indipendenti che consentono di ottenere prodotti di elevato livello qualitativo, apprezzabili soprattutto per le caratteristiche meccaniche, presenti in maniera omogenea e uniforme.

La capacità produttiva complessiva del sistema può raggiungere i 2 mln/tonn/annue. Il semiprodotto (billetta) in arrivo dalle Colate Continue è utilizzato in eguale formato sui tre forni di riscaldo. Tali unità, funzionanti a gas naturale e gestite tramite software affinati, consentono di contenere i consumi di combustibile e rispettano pienamente i limiti di legge in termini di emissioni.

"Treno Barre 1"

Impianto estremamente compatto, composto da diciotto passaggi di riduzione, dispone di un trattamento termico regolato da precisi parametri riguardanti portate e pressioni dei flussi d'acqua trattata e riciclata continuamente. Grazie a questa gestione si producono acciai saldabili con proprietà meccaniche conformi alle più svariate normative.

Il prodotto finito in barre sosta, a valle del processo a caldo, su una placca di raffreddamento in aria calma di grandi dimensioni per procedere ruotando automaticamente. Con questo processo si garantisce la buona rettilineità del prodotto ed elevate omogeneità di caratteristiche meccaniche.

Le barre vengono tagliate a misura con un sistema meccanizzato e inviate alla stazione di pesatura, confezionamento ed etichettatura automatica.

Il tondo per c.a. in barre laminato a caldo, ad aderenza migliorata ad alta duttilità, è prodotto nei diametri da 12 a 32 mm e confezionato in fasci dal peso di 2200 kg. circa cadauno e lunghezza variabile dai 6 ai 18 mt.

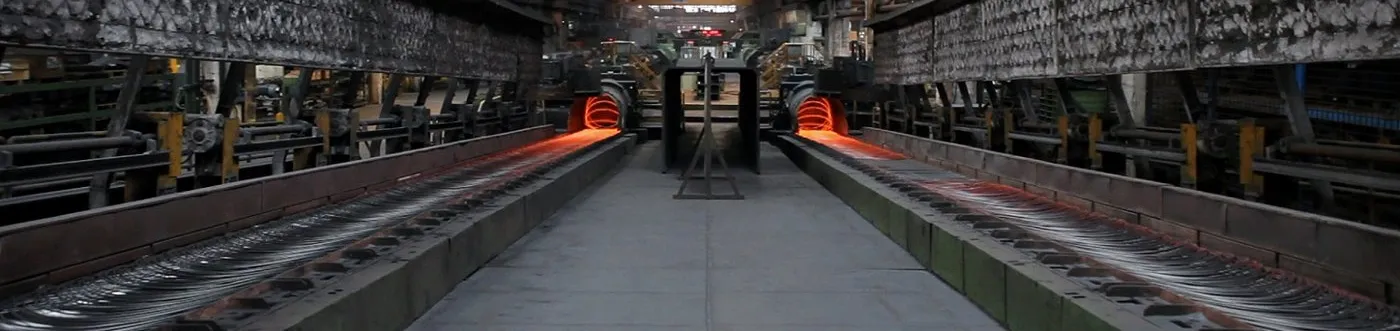

"Treno Vergella"

Si tratta di un impianto di dimensioni importanti, composto da due linee parallele in produzione simultanea: il lay-out si snoda per una lunghezza di ca. 300 metri, con ventotto passaggi di riduzione in continuo, numerosi dispositivi specifici e una serie di trattamenti termici per la produzione di laminati lisci e nervati a velocità di finitura anche molto elevate.

Su entrambe le linee l’operazione di raffreddamento è affidata a un complesso impianto di tipo “Stelmore”, che consente articolati e specifici cicli di raffreddamento per i vari tipi di acciaio processati, che hanno come obbiettivo di:

- Ottimizzare e rendere ripetitivi i valori delle caratteristiche meccaniche;

- Soddisfare le esigenze metallurgiche con adeguate microstrutture;

- Controllare la qualità e lo spessore dell’ossido superficiale affinché le operazioni di decapaggio chimico e meccanico vengano agevolate.

Al termine del processo il laminato avvolto in spire viene raccolto per caduta in matasse supportate da trespoli e avviato alle stazioni automatizzate di pressatura, di legatura e di etichettatura automatica. Il confezionamento avviene in formati legati su 4 posizioni, per lo svolgimento dei quali si procede sia verticalmente che orizzontalmente (sempre in senso assiale).

I prodotti del treno vergella sono di due tipi:

- Vergella di diametro da 5,5 mm a 16 mm in matasse da 1.450 kg;

- Tondo per c.a. in rotoli laminato a caldo da 6 a 16 mm in matasse da 1.450 Kg.

"Treno Barre 2"

Impianto composto da quattordici passaggi di riduzione e due blocchi paralleli con ulteriori quattro passaggi. Tale impianto di laminazione è stato strutturato per produrre in particolare diametri piccoli. Come negli altri impianti, sfrutta il principio di laminazione in continuo “orizzontale-verticale” e dispone di un sistema semiautomatico per il caricamento del forno di riscaldo. È stato introdotto anche un principio di laminazione, detto slitting, che permette di sdoppiare il laminato per garantire, attraverso la predisposizione e l’installazione di dispositivi di finitura e confezionatura diversificati, la produzione veloce di basso diametro.

A valle dei treni finitori, le due diverse linee di produzione dispongono di trattamenti termici articolati che permettono di processare prodotti (tondo per c.a. in barre e bobine) con caratteristiche differenti.

I prodotti del treno barre 2 sono:

- Tondo per c.a. in barre laminato a caldo, ad aderenza migliorata ad alta duttilità, nei diametri da 8 mm a 16 mm e lunghezze da 6 m a 14 m;

- Tondo per c.a. in rotoli (rocchetti) laminato a caldo ad aderenza migliorata ad alta duttilità, nei diametri da 8 mm a 16 mm, in bobine del peso massimo di 3000 kg.

Produzione derivati in Alfa Derivati

Nell’unità produttiva Alfa Derivati a San Polo e a Montirone, in provincia di Brescia, i rotoli nervati laminati a caldo di Alfa Acciai vengono trasformati per ottenere:

- Ribobinato nei diametri da 6 mm a 16 mm, in bobine fino a 5000 kg;

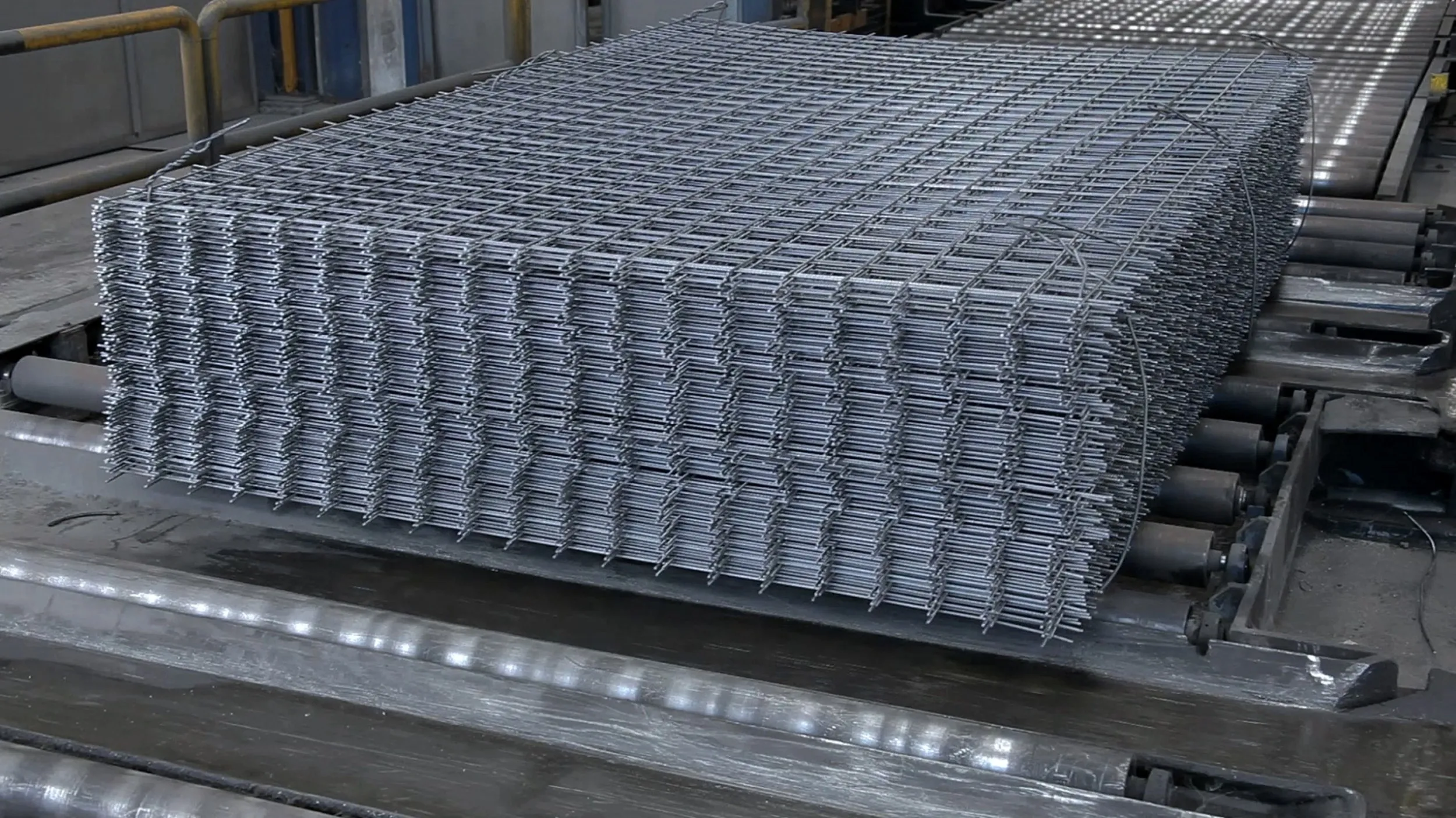

- Rete elettrosaldata per cemento armato.

Tra i due siti produttivi, quello di Montirone (BS) è dedito all’export ed è dotato di un raccordo ferroviario per una logistica sempre più sostenibile.

Il processo di ribobinatura/stiratura (stretching) utilizza linee di ultima generazione ad alta produttività in grado di incrementare le caratteristiche meccaniche del filo in lavorazione, mantenendo un’elevata duttilità, per ottenere prodotti di tipo AD- Alta Duttilità. La riavvolgitura con stratificazione delle spire molto precisa e curata facilita lo svolgimento e le lavorazioni, la confezionatura del prodotto avviene tramite reggiatura automatica.

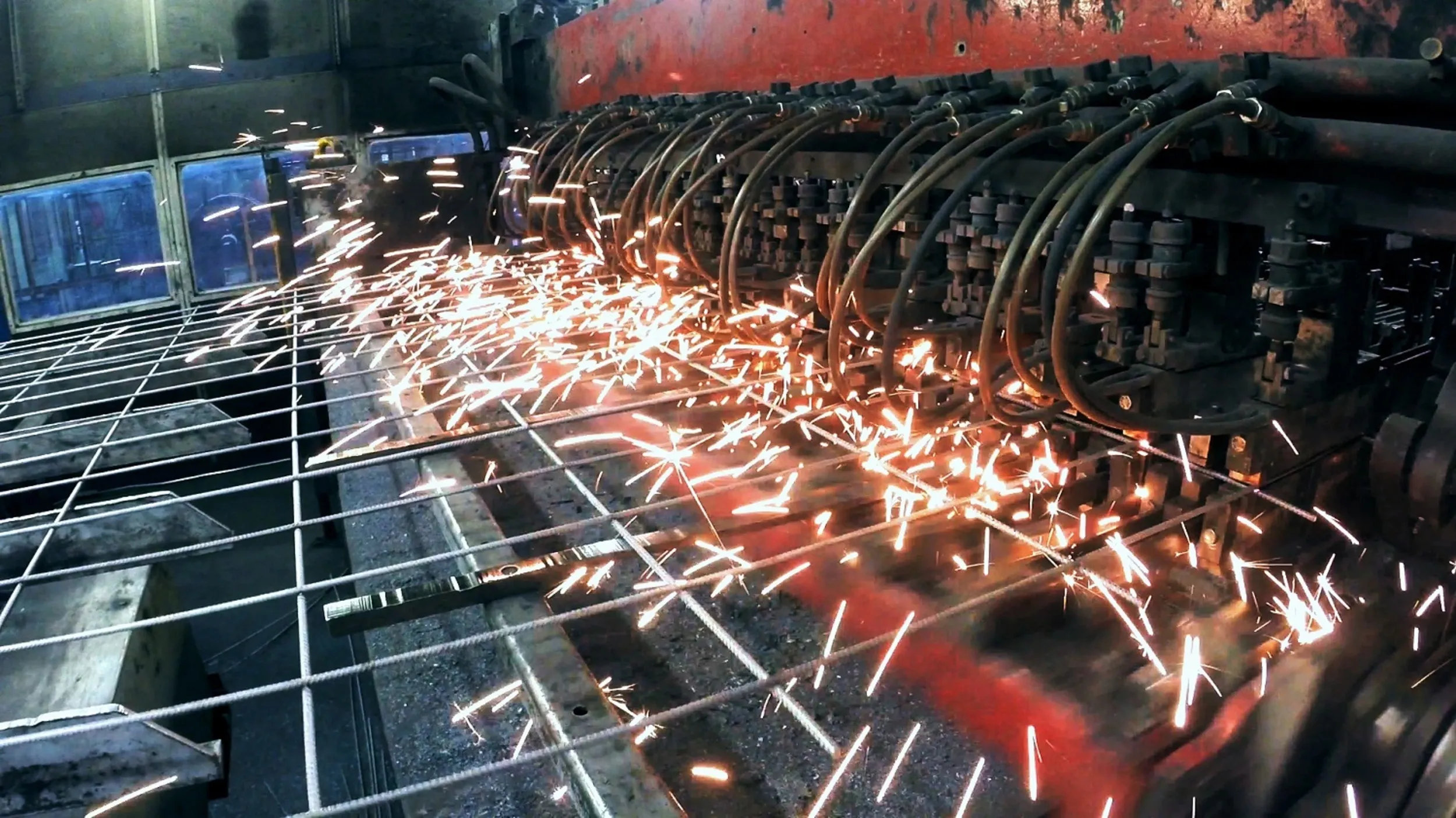

La produzione delle reti elettrosaldate si svolge su linee di lavorazione indipendenti con stazioni di svolgitura, banchi scagliatori, monoblocchi di traino, banchi raddrizzatori, unità di bobinatura seguite da linee di assemblaggio completamente automatizzate. Ogni linea è composta da una serie di dispositivi longitudinali e trasversali di svolgitura e traino dei fili, da un banco di elettrosaldatura multipla e da dispositivi a valle per la confezionatura, la legatura e la messa a parco dei pacchi di pannelli finiti.

Acciaierie di Sicilia

Acciaierie di Sicilia è dotata di un forno ad arco elettrico e di un treno di laminazione per la produzione di billette e tondo (in barre e rotoli) per cemento armato, derivate dalla fusione di rottame ferroso.

L’EAF (Electric Arc Furnace) alimenta una colata continua in grado di produrre billette a sezione quadrata di 130 mm di lato e 6 o 12 metri di lunghezza, destinate alla laminazione interna e alla vendita.

Alimentato da un sistema di carica a caldo che permette di abbattere sensibilmente le emissioni di CO2, il laminatoio, posto a valle della colata continua, consente una laminazione in continuo attraverso gruppi di gabbie sbozzatrici, intermedie e finitrici; completa il processo il trattamento termico Tempcore che consente il raggiungimento delle caratteristiche meccaniche rispondenti alle vigenti normative nazionali ed estere.

A valle del treno finitore, l’impianto dispone di un complesso sistema di taglio, confezionamento e legatura delle barre in fasci per lunghezze da 6 a 15 metri per diametri da 8 a 32 mm, che garantisce elevati standard qualitativi.

Parallelamente al dispositivo di confezionamento del tondo per c.a. in barre, Acciaierie di Sicilia dispone di due impianti per la bobinatura a caldo (spooler o rocchettatrice) per diametri da 8 a 16 mm.

Del 2024 è la certificazione del sottoprodotto Sicilystone, risultante dalla lavorazione e valorizzazione della scoria nera come materiale inerte, con caratteristiche analoghe al granulato di Alfa Acciai.

Prodotti

Siamo presenti con un’ampia gamma di prodotti a livello internazionale nel settore dell'edilizia, in quello del filo lucido, dell'automotive, dell'elettrodomestico, della meccanica e degli altri molteplici usi della vergella.

Servizi

Il dialogo tra il Gruppo Alfa Acciai e i clienti va oltre la fornitura di prodotti e si configura come un sistema articolato di servizi fra loro integrati, volto ad assicurare un rapporto orientato globalmente alla qualità.

Qualità

Il Gruppo Alfa Acciai si pone come punto di riferimento nel mercato elettrosiderurgico per efficienza e per qualità del processo produttivo.

Certificazioni

Il nostro operare si traduce in un impegno costante che mira a mantenere l'eccellenza dei sistemi e dei prodotti del Gruppo Alfa Acciai nel tempo. Le certificazioni sono il nostro passepartout.

Rete commerciale

Consulta la rete dei nostri agenti sul mercato italiano e internazionale, troverai professionisti all'ascolto delle tue esigenze che sapranno consigliarti ed orientarti nelle tue ricerche.